Lämpökäsitelty puu tuli liittää johonkin isompaan puuprojektiin, jossa käytettäisiin myös perinteisiä liitosmenetelmiä. Suunnittelin tekeväni poratappiliitokset ja jiiriliitokset projektiini, joka idean pohjalta kehittyi.

Idea

Lämpökäsitelty puu toi mieleeni kotipihalla kohoavan, vanhempieni rakentaman saunan kaukana Pohjanmaalla. Äiti ja isä tekivät kaiken mahdollisen itse aina mäntyjen kasvattamisesta, kaatamisesta ja parkkaamisesta varauksiin ja lopulta lauteisiin ja pihakiveykseen saakka. Sauna on muodostunut kohta vuoden ajan saunottuamme tärkeäksi tilaksi perheellemme ja lähipiirillemme. Ajattelin, että olisi hauska tehdä jokin esine pukuhuoneeseen.

Kuvan nappasi äiti loppukesästä 2013

Noona vähän naureskeli, "saunajakkara, etkö muuta keksi". Saunajakkara tuo ehkä ensimmäisenä mieleen lauteiden alaportaan, kyhäelmän lankunpätkiä. Sellainen ei suinkaan mielessäni väikkynyt, vaan jokin kaunis, linjakas, yksinkertainen, suomalainen.

Sitten näin Pinterestissä tällaisen.

Halusin tehdä sellaisen.

Jakkara on siis melkoinen kopiointiyritys alkuperäisestä kuvasta, mutta pähkäilyä ja suunnittelua sekin vaatii.

CNC

Aloitin jakkaran valmistuksen piirtämällä SURCAMilla jakkaran etu- ja takaosat, joihin rimat tulevat. Suunnittelin aluksi piirtäväni profiilin sivusta, mutta sitten huomasin, että CNC-jyrsimen terä tekee joka nurkkaan halkaisijansa kokoisen pyöristyksen. Piirsinkin osat ylhäältä päin. Jyrsimen terä nousee ylös 42mm, joten pystyin suunnittelemaan 40mm vahvuiset osat.

Vinkki SURFCAMilla piirtäville! Väänsin patapalikoita niin monituista tuntia, että päätin nyt päästä helpommalla. Niinpä kirjoitin paperille (<3) ylös jokaisen liikkeeni, jonka piirtäessä tein. Jos jokin meni pieleen tai mietitytti, ei vastausta tarvinut kauaa muistista kalastella. Kun on ihte kirjottanu, jää paremmin mieleen. Sama toimii neulehommissa, kudonnassa ja kaikessa tekemisessä, mutta ihte oon kyllä niin laiska, että harvoin jaksan raapustaa ylös. Tää on selevä kehittämisen paikka.

Koodi oli valmis, ja ajattelin ryhtyä hommiin seuraavalla pajakerralla, mutta sitten Puukkomies kyselikin puuprojekteista, josko joku tahtoisi tehdä yhteistyötä. En ollut vielä varsinaisesti aloittanut, joten suostuin kaikin mokomin ottamaan toisen ihmisen mukaan tekemiseen. Puukkomies on syvästi kiinnostunut teknisen opettamisesta, ja hänellä on kokemusta vaikka mistä, erityisesti puukoista ja pyöristä.

Minulla oli selvä visio, millainen jakkarasta tulisi. Puukkomies ehdotti jiirikulmaan toisenlaista ratkaisua, eräänlaista kulmahakaliitosta. Se olisi kestävämpi ratkaisu. Ilahduin, sillä liitokset eivät ole minulle tuttuja, olen tehnyt vain lamelloliitoksia ja jiiriliitoksia aiemmin. Piirsimme SURFCAMilla muuten samanlaisen piirroksen kuin aiemminkin. Levensimme ainoastaan kappaletta, jotta liitoksiin tulisi enemmän tavaraa. Minulla oli valmiit ohjeet, ja Puukkomies oli mielissään, kun pääsi pitkästä aikaa piirtämään ja kertaamaan opittua.

Piirrettyämme ja koodattuamme jakkaran tuet, lähdimme etsimään puuvarastosta materiaalia. Maaliskuussa, lukuvuoden loppupuolella hyvät puut oli jo suurimmaksi osaksi käytetty, ja koetimme saada kasaan sen verran koivua, että molemmat saisivat omat jakkarat tehdyksi. Tässä oli pähkäilemistä kerrakseen: saimme laskea ja pohtia ja tutkia puita ja niiden ominaisuuksia. Muutaman tunnin päästä meillä oli vihdoin sahattuna tarpeeksi tavaraa. Kaikkea emme pilkkoneet vielä tässä vaiheessa määrämittoihinsa, sillä ajattelimme, että teemme ensin liimalevyn ja jyrsimme tukipuut, ja vasta sen jälkeen päätämme millimetreistä, kuinka paksut jakkaran jaloista tuleekaan.

Lopullinen koodi oli postattu SurfCamilla muistitikulle. Seuraava askel oli mennä pajalle ja tökätä tikku jyrsintä ohjaavaan tietokoneeseen ja avata tiedosto auki jyrsinohjelmalla. Jyrsimen tietokoneessa ei oo minkään valtakunnan virustentorjuntaohjelmaa, joten tuon koodin siirtoon käytetään aina tiettyä tikkua: opiskelijoiden omista muistitikuista ei koskaan tiiä, mitä tauteja ne kantaa.

Ennen kuin päästään jyrsimään, on jyrsimeen vaihdettava terä. Terän tyyppi ja leikkaavat pinnat on päätettävä jo piirustusvaiheessa, kun asetetaan ohjaus. Vihkomuistiinpanoistaki käy ilmi, että päätettiin jyrsiä taskut ja profiili isommalla terällä, koska kyseessä ei ollu aivan pikkutarkka homma. Käytettiin 10mm ja kahden leikkavaan terän tappijyrsintä. Jyrsimen terän vaihto ei oo vaikia juttu: irrotetaan ensin harjamainen suojus, mikä estää jyrsittäessä lastuja lentämästä kovin pitkälle ja samalla lakasee jyrsittävää materiaalia jyrsimen liikkuessa. Seuraavaksi avataan terän lukitukset tavallisilla levyavaimilla, vaihdetaan terä ja kiinnitetään se.

Seuraavaksi käynnistetään imupöytä ja ajetaan jyrsin ajetaan nollakohtaan. Imupöytä toimii jalalla painettavasta kytkimestä, ja se pitää jyrsittävän materiaalin paikallaan alipaineen avulla jyrsimen liikkuessa. Jyrsinterää liikutetaan tietokoneen näytöltä nuolien avulla. Tämä vaihe on hyvä suorittaa parin kanssa: toinen liikuttaa, ja toinen opastaa, mihin suuntaan liikutetaan. Tämä toimi ainakin parhaiten meidän jyrsimellä, missä jyrsinpöytä ja tietokone ovat sen verran kaukana toisistaan, että homma on yksin työläs tehdä. Luultavasti pienemmillä CNC-jyrsimillä homma on helpompi tehdä ilman apuvoimiakin. Mene ja tiedä.

Kun terä on nollakohdassa, määritetään korkeus. Se tapahtuu pienen metalliläpyskän avulla. En ole vieläkään aivan varma, mitä tässä vaiheessa tapahtuu, mutta ilmeisesti tietokoneelta ohjataan terä koskettamaan metallia ja terä määrittelee itselleen nollakohdan jyrsittävään pintaan nähden. Käsittääkseni metallilevy on siis vakiopaksuinen, ja kun jyrsittävän materiaalin paksuus ei ole vakio, on nollakohta etsittävä aina uudestaan. Näin minä homman järkeilin.

Kun terä on vaihdettu, nollakohdat on määritelty ja imupöytä päällä, jyrsiminen voi alkaa. Käytä kuulosuojaimia, sillä imupöytä on hyvin äänekäs. CNC-jyrsin ei ole kovin halpa lelu, joten sen liikkumista kannattaa seurata koko ajan lähistöllä. Tarvittaessa jyrsinnän voi keskeyttää tietokoneelta tai hätäseis-painikkeesta. Jyrsin lopettaa itsekseen, ja sen jälkeen voi

Meidän liimalevyn jyrsimisessä ei mennyt kovinkaan kauaa, sillä olimme asettaneet rouhinta-askeleen ja etenemisnopeuden suhteellisen tehokkaiksi ison terän sen salliessa. Jyrsin teki jokaisen kolon järjestyksessä. Aivan läpi saakka emme saaneet jyrsittyä, mutta lopun puun leikkasimme pois mattoveitsellä - kerros oli vain noin millin paksuinen. Vara kannattaa jättää, jotta ei jyrsi vahingossa imupöytää.

Lopuksi sahasimme pyörösahalla pois pyöreät reunat, jotka oli jyrsittävä terän muodon mukaan. Jaoimme levyn neljään osaan, sillä molempien jakkaroihin tarvittiin kaksi osaa.

Seuraavaksi teimme loputkin osat jakkaroita varten, ja vasta niiden ollessa valmiita ajoimme kaikki osat kerralla jiiriin pyörösahalla.

Perinteisiä puuliitoksia

Kulmahakaliitos ja jiirikulmat

Jakkaraan oli suunniteltu jiiriliitokset, kulmahakaliitokset sekä tappiliitokset.

Ensin valmistimme kulmahakaliitokset varsinaisten jalkojen yläosiin. Kulmahakaliitokset teimme talttaporakoneen ja pyörösahan avulla. Valitsimme sopivan kokoisen poranterän jo ennen vaakatukirimojen sahaamista määräleveyteensä: terä oli kolmasosa koko leveydestä, mikä on esteettisesti kaunis ja muutenkin kestävä mitta. Talttaporakone eroaa työstötavaltaan pylväsporakoneesta siinä, että se tekee neliönmuotoisen reiän. Talttaporakoneessa asetteen tekeminen on kaikista haastavin homma - kun sen tekee hyvin, työ on puoliksi tehty. Puukkomiehen kanssa harjoittelimme asetteen tekemistä, eikä se aivan onnistunut: emme saaneet terää aivan täsmälleen keskelle puuta, joten porauksen jälkeen toinen reuna oli hieman toista leveämpi. Poraamisessa tämä aiheutti haastetta, sillä piti olla todella tarkkana siitä, miten päin puun talttaporakoneeseen asettaa. Poraamamme kappaleet olivat niin ohuita, että tarvitsimme kuvassa näkyviä lisäpalikoita puristimen väliin. Kiinnitä kappale aina kunnolla ennen poraamista!

Merkitsimme työstövaroin sahattujen, mutta sahalla suoristettujen jalkojen päihin sekä CNCn avulla tehtyjen vaakatukirimojen oikean leveyden: kuinka pitkältä alueelta tulisi taltata. Aloitin poraamisen vetämäni viivan vierestä. Kerralla ei voi porata koko reikää, vaan on edettävä vähitellen. Ensin noin 10mm syvyinen poraus, sitten työpöydän siirto vasemmalle niin, että terä ulottuu hieman edellisen reiän päälle. Jälleen samansyvyinen poraus, ja pöydän siirto. Näin edetään reunaan saakka. Reunassa tulee olla varovainen syöttönopeuden kanssa, sillä pahimmassa tapauksessa reunapuu saattaa lohjeta. Kopiojakkaraprojektissa opettelin poraamaan, klikkaamalla saa talttaporakoneellakin hyväksi havaittuja vinkkejä. Kun yksi kerros on tehty, tehdään seuraava. Näin jatketaan, kunnes on porattu läpi asti. Viimeisellä kerroksella kannattaa kiinnittää erityistä huomiota poraamisnopeuteen ja syöttöpaineeseen, jotta puu ei lohkea toiselta puolelta.

Taltatuissa kappaleissa näkyy sisäpinnassa porakoneen jättämiä jälkiä. Ne hioimme pois sen jälkeen, kun olimme ajaneet kappaleet jiirikulmaan. Kuvista huomaa selvästi myös, miten poranterän lävistäessä puu toiselta puolen puu lohkeaa helpommin kuin sisäänmentäessä.

Taltattuamme reiät pohdimme piirtämällä, miten jiirit ajetaan. Tässä vaiheessa suunnitelma selkenee ehkä jo ulkopuolisellekin lukijalle. Kun ajamme vaakatukiriman ja jalat jiirikulmaan, laitamme niiden muodostamaan neliöön puupalasen, eräänlaisen hakasen. Se tulee lämpökäsitellystä puusta, jotta jakkaraan saadaan väriä ja mukavia yksityiskohtia.

Jiirikulman tekoa pyörösahalla harjoittelin peilin kehyksiä tehdessäni. Puukkomiehen tuki oli silti olennaista, sillä yhdessä tehden työskentelyyn saa varmuutta. Pyörösahaan asetetaan jiiriohjain, jonka kulma on etsittävä kokeilemalla. Hyväksi havaittuna apukeinona käytimme 45 asteen kulman hakemisessa oikohöylän suoria pintoja ja digitaalista vatupassia. Kahta samanlevystä vinoon sahattua kappaletta tälläämällä haimme oikean kulman. Kun kulma on valmis, hoituu sahaaminen nopeasti sarjatyönä. Yhtä jakkaraa kohti ajoimme kahdeksan jiirikulmaa. Tässä kohtaa huomautan vielä, että vasta jiirikulmia sahatessa kappaleet ajetaan määrämittaan. Vuodentakaisen kirstuprojektini kanssa kävi sinänsä köpelösti, etten tuota ohjetta tiennyt, vaan katkaisin liimalevyn määrämittaan ennen kulmien sahaamista, jolloin kirstu hieman pieneni alkuperäisestä suunnitelmasta.

Kun meillä oli nyt yläosan rungon kappaleet valmiina (jalat+vaakatukirimat), sahasimme vielä tässä vaiheessa alhaalle sopivan levyiset tukirimat. Ne tukevat runkoa alhaalta, ja määrittelevät rungon syvyyden. Omistani sahasin 300 milliä leveät. Mitta pieneni hieman, sillä pyörösahan katkaisupöytää ei ollut lukittu, ja sahasin päistä toistuvasti vinoja (jälleen kokeilin oikohöylän pöydän ja suorakulman avulla, joskohan olisi suoraa). Viimein päädyt olivat kuitenkin sen verran tasaiset, että niihin pystyi ruveta tekemään tappiliitosta.

Ennen tappiliitoksien tekemistä liimasin kuitenkin etu- ja takakappaleet valmiiksi. Olimme Puukkomiehen kanssa höylänneet sopivan paksuista lämpökäsiteltyä puulevyä tasohöylällä. Höyläsimme ensin kaksi soiroa 10mm paksuisiksi, mutta ne tuntuivat poraamimme reikiin liian paksuilta. Kokeilemalla saimme oikean paksuuden. Tasohöylällä otimme millin kymmenyksen kerrallaan pois, joten lopputuloksesta saatiin sovittamalla istuva.

Liimaaminen oli yhtä venkslausta suuntaan ja toiseen. Koska talttaamani reiät eivät olleetkaan ihan saman levyisiä, niitä täytyi tarkasti sovitella yksi kerrallaan. Eivät ne aivan kohdalleen osuneet, mutta liimamalla ja pintakäsittelyvaiheessa kittaamalla (lakka+hiomapöly) lopputuloksesta tuli siisti. Liimaamisvaiheessa lämpöpuuhakaset eivät olleet leveydeltään määrämitassa, vaan hioin ne sopiviksi nauhahiomakoneella liiman kuivuttua.

Alla olevassa kuvassa etukappale on puristettu MDF-levyä vasten. Levy on suora, ja puristamalla joka kulmasta koetin oikaista jännityksiä ja siten saada suoremman jakkaran. Puukkomiehellä kävi nimittäin omansa kohdalla niin, että jakkara hieman keikkasi liimauksen jälkeen. Liimaaminen onnistui suht hyvin tällaisella jigillä. Yksi vaihtoehto olisi ollut nauhapuristin/metallivannepuristin, joka olisi vedetty kehikon ympäri. Avonainen reuna olisi tuettu sopivan mittaisella puukappaleella. Päätin kuitenkin, että kuvan mukaisella jigillä puristaminen olisi helpompaa ja puristuksen saisi paremmin myös MDF-levyä vasten.

Poratappiliitos

Poratappiliitos on helppo ja luja liitos. Sopiva poratappi on paksuudeltaan hiukan alle puolet liitettävien kappaleiden paksuudesta. Ensin merkitään reikien paikka toiseen vastinkappaleeseen. Minä tein sen syvyyssuuntaisten puiden päihin, sillä keskikohta oli helppo määrittää vetämällä viivat ristiin nurkista. Tämän jälkeen porasin pylväsporakoneella reiät keskikohtiin tapin kokoisella terällä. Liikaa en voi korostaa, että kiinnitä porattava kappale hyvin. Merkkasin poratut reiät aakkosilla A-D. Sitten otin käyttööni tapitussarjan, jonka avulla reikien paikat on vaivatonta siirtää toiseen puuhun. Nasta asetetaan reikään, ja vastinkappaleet asetellaan lopulliseen asentoonsa ja painetaan kevyesti --> nastan tekemä kolonen on merkki, mihin porakoneen terän keskikohta asetetaan. Merkitsin nämäkin reiät jälleen kirjaimilla A-D, jotta saisin liimattua oikeat kappaleet toisiaan vasten.

Kun reiät on porattu, varmista mouserin avulla, että tappi on muutaman millin reikien yhteenlaskettua pituutta lyhyempi. Levitä yhteen reikään liimaa, paukauta kevyesti puuvasaralla tappi pohjaan ja purista myös toinen kappale kiinni tappiin. Näiden liimausten jälkeen jakkaran runko olikin kasassa!

Kuva: http://www.hannuh.fi/92utashylly_1.jpg

Istuinosan valmistus

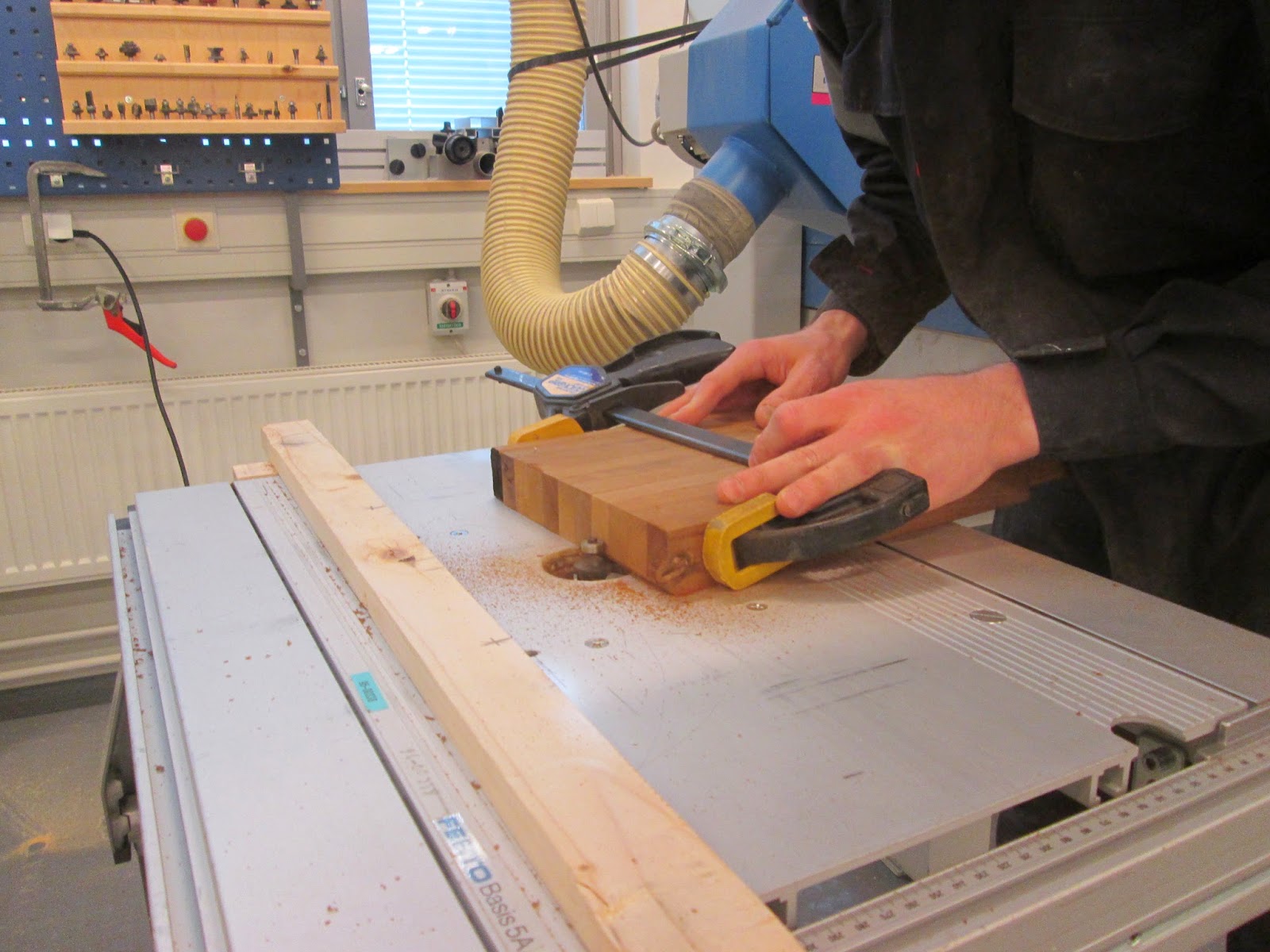

Vielä oli rungon kasaamisen jälkeen jäljellä rungon viimeistely ja istuinrimojen valmistus. Olimme varanneet jo rungon puutavaran sahauksen yhteydessä sopivan määrän lämpökäsiteltyä puuta. Höyläsimme ja sahasimme ne sopivan mittaisiksi. Puukkomies halusi jakkaralleen syvyyttä, joten hän sahasi pidemmät rimat. Minä pitäydyin alkuperäisessä suunnitelmassa ja sahasin rimoista jakkaran syvyiset (jättäen tietenkin hiomisvaraa viitisen milliä). Kuvassa Puukkomies pyöristää alajyrsimen avulla rimojen päitä, jotteivät reunat painaisi istujaa. Pyöristimme molemmat myös rimojen sen puolen syrjät, jota vasten istutaan, jotta olisi mukavampi. Itse pyöristin riman pääty kerrallaan, sillä olen vähän skeptinen alajyrsimen turvallisuutta kohtaan (useampi läheltä piti -tilanne, jossa terä on napannut kappaleen holtittomasti on tehnyt varovaiseksi). Alajyrsin on hirveän monipuolinen laite, mutta pyörivän terän kunnioittaminen, suojavarusteiden ja kunnollisten jigien käyttö on ehdottoman tärkeää etenkin koulu- ja kansalaisopistokäytössä. Ja tietenki jok'ikisen käyttäjän työturvallisuuden kannalta.

Pyöristetyt rimat ohennettiin vielä sopiviksi rungon koloja varten nauhahiomakoneella. Sekin oli sovittamista, hiomista, sovittamista ja hiomista. Vaikka CNCllä olimmekin jyrsineet kaikki kolot varmasti saman kokoisiksi, puu oli elänyt sen verran, ettei yksinkertaisesti joka koloon mahtunut saman paksuisia rimoja. Nauhakonehionnan jälkeen hioin vielä jokaisen palikan erikseen hiomapapereilla (80 - 120 - 240). Sitten levitin parafiiniöljyä teräsvillalla, kuten Puukkomies oli keksinyt. Puusta tuli ihan jalopuun näköistä ja ihanan tuntuista!

Viimeistely

Rimat olivat valmiit, mutta runkoa täytyi vielä hioa. Olin hionut etu- ja takakappaleet käsihiomakoneella niiden vielä ollessa irti. Hioin vielä uudestaan käsihiomakoneella, ja kaikkein viimeisemmäksi hienolla hiomapaperilla käsipelillä. Puukkomiehellä oli varastossaan hiomalappuja, jotka olivat tosi käteviä tällaisten pintojen hiomiseen. Ne olivat jonkinlaista retkipatjamuovin tapaista materiaalia, missä oli hiomapinta. Laput pystyi pestä ja käyttää vaikka miten monta kertaa. Hienompi oli karkeudeltaan 600, joten viimeistelin sillä koko rungon.

Siinä vaiheessa, kun Tohtori heitti, että "sie se jaksat hioo", totesin vain, että hiljaa hyvä tulee. Hioin monta kertaa, ehkä turhaankin, mutta yhtä kaikki, lopputulos miellytti minua. Se on olennaista projektissa.

No, kun olin viimein tyytyväinen, levitin pintaan kaksi kerrosta Supi-saunasuojaa ja hioin vielä viimeisen kerran. Sitten liimasin jokaisen riman kiinni koloonsa ja puristin. Ilman liimaakin olisi saattanut pärjätä, mutta minä tahdoin varmistaa, että palat pysyvät paikallaan myös istuinta nostettaessa ja siirrellessä.

Aivan eivät osuneet päät kohdalleen, joten niitä täytyi vielä liimaamisen jälkeenkin hioa. Tämä hiominen on tosiaan yksi oravanpyörä: vähän kun hiasee, on toisaaltakin hiottava, ja sitten vielä pintakäisteltävä, ja hiottava... Joskus on vain todettava, että nyt on valmista. Kun sen päätin, kirjoitin näkyvälle paikalle polttokynällä nimeni ja vuosiluvun, jotta se ei jäisi epäselväksi. Olen jakkaraan sen verran tyytyväinen, että mielelläni esittelen sen omana työnäni.

Yhteistyö Puukkomiehen kanssa oli oiva tapaus, sillä hän on kuin henkilökohtainen ohjaaja, kuin Mestari. Tahti on aivan eri, kuin mihin olen tottunut, mutta on ehdottomasti hyvä kokea myös toisenlaisia työtapoja. Projektiin tuli myös uusia ulottuvuuksia liitosten muodossa. Puukkomiehestä sai tukea ja meillä oli käytössä kaksinkertaisesti aivokapasiteettia - täytyy myöntää, että minultakin löytyi jo ideoita, mielipiteitä ja näkemyksiä puuhommiin. Puukkomies totesi projektin päätyttyä, että tämä oli paras yhteistyöprojekti, mitä pajalla vuoden aikana oli tehnyt. Olin otettu.

Kun iskä tuli auttamaan muutossa ja näki jakkaran, hän tokaisi "tuoha on ko tehty meijän saunahan". Niihä se onki. :-)

http://www.rakennaoikein.fi/fi/artikkelit/puun-l%C3%A4mp%C3%B6k%C3%A4sittely?page=0%2C0

http://www.puuproffa.fi/PuuProffa_2012/fi/puusepan-liitokset/puusepan-liitokset

http://www.hannuh.fi/92

http://www.nba.fi/puukausi/tekn2.html